Entdecken Sie die Technologien, die wir auf der K 2025 präsentiert haben

- Home

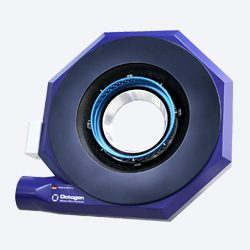

- LösungenAutomatischer Kühlring

Kontrollieren Sie die Filmdicke und erreichen Sie eine konstante Filmstärke automatisch.

DickenprofilmesssensorInline und Echtzeit-Messdaten zur Automatisierung von Anpassungen

Offline-FolienmessungKunststofffoliendicke im Labor messen für Qualitätsanforderungen.

BreitenmesssensorBreitenmesssensor für Folie mit und ohne Seitenfalten

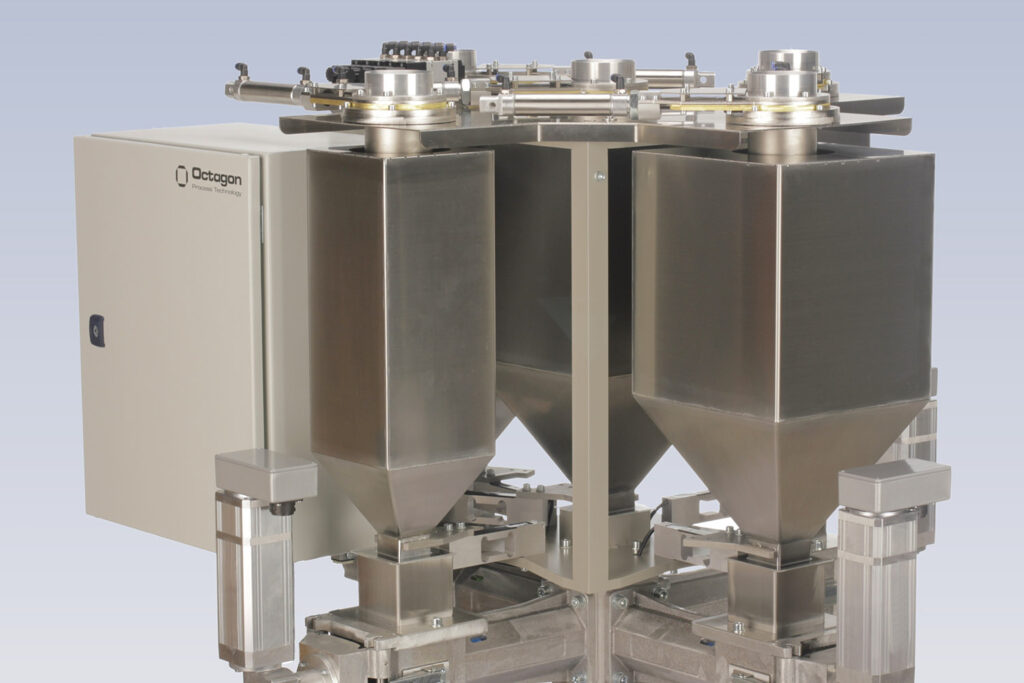

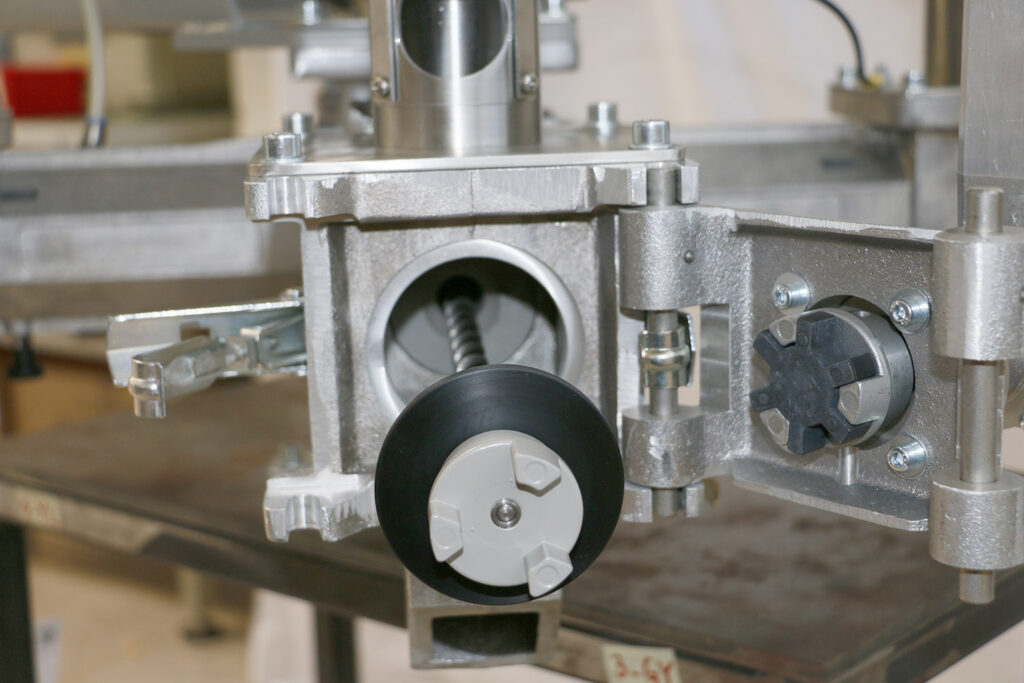

Gravimetrische DosierungLoss-in-Weight-Technologie für hochpräzise gravimetrische Dosierung und Mischung.

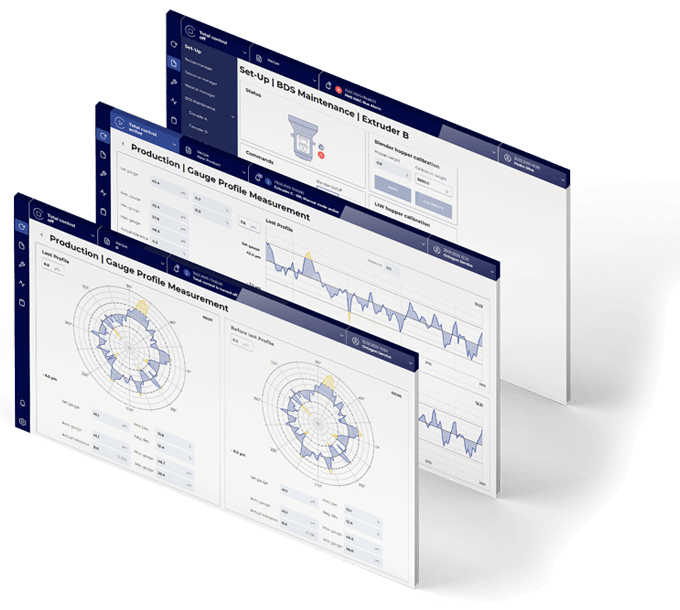

FilmproduktionsmanagementQualitätskontrolle für Kunststoff-Folienextruder automatisieren.

BlasenstabilisierungskontrolleBlasenkontrolle und Stabilisierung für dimensionale Gleichmäßigkeit der Folie.

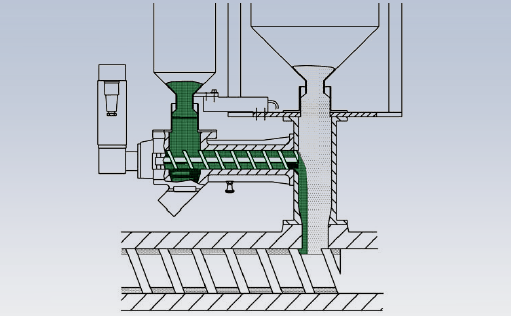

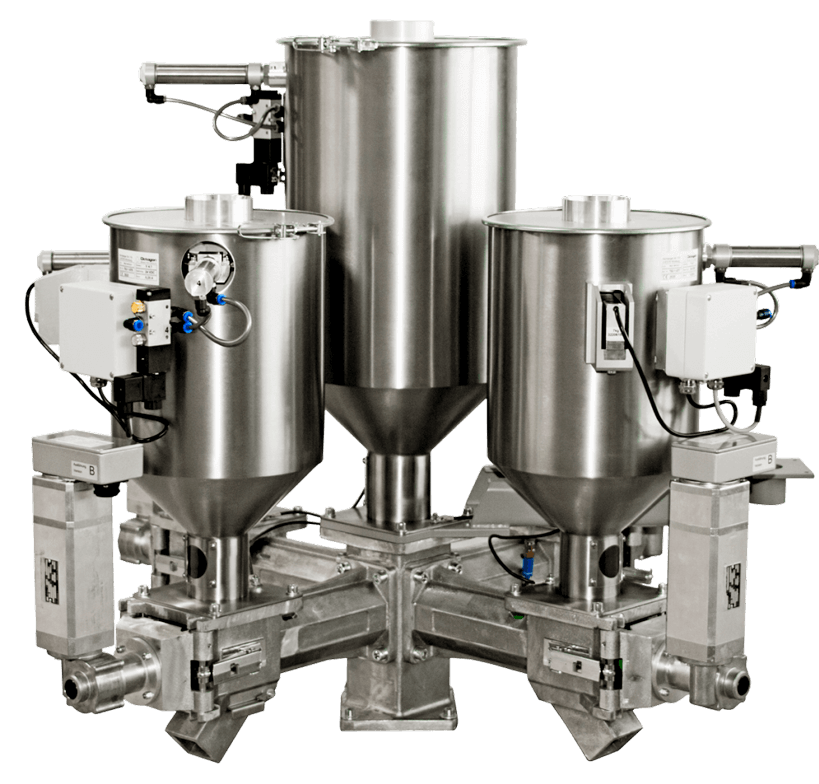

RohstoffzuführungIntelligentes Vakuum-Rohstoffzuführungssystem mit vollautomatisiertem Betrieb.

Innere Blasenkühlung (IBC)Innere Blasenkühlung mit hochpräziser dynamischer Steuerung.

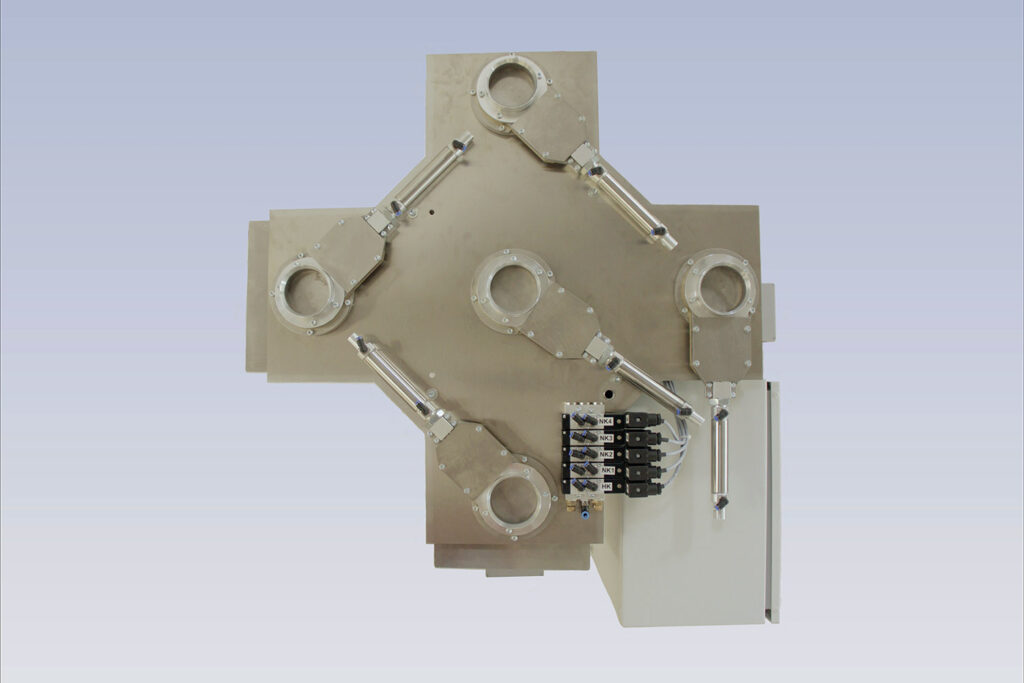

Extruder AufrüstungIndividuelle Projekte und Modernisierung von veralteten Extrusionslinien.

EINFÜHRUNG: ScenEx Pro

Intelligentes, vollautomatisches Vakuum-Rohstofffördersystem.

Mehr lesen - Über uns

- Unterstützung

- Nachrichten