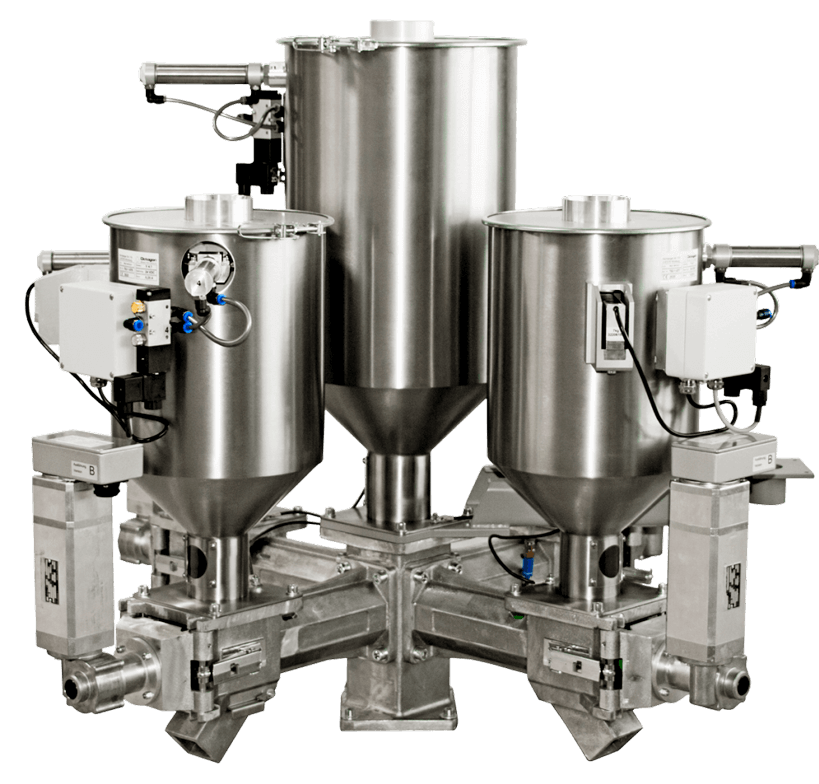

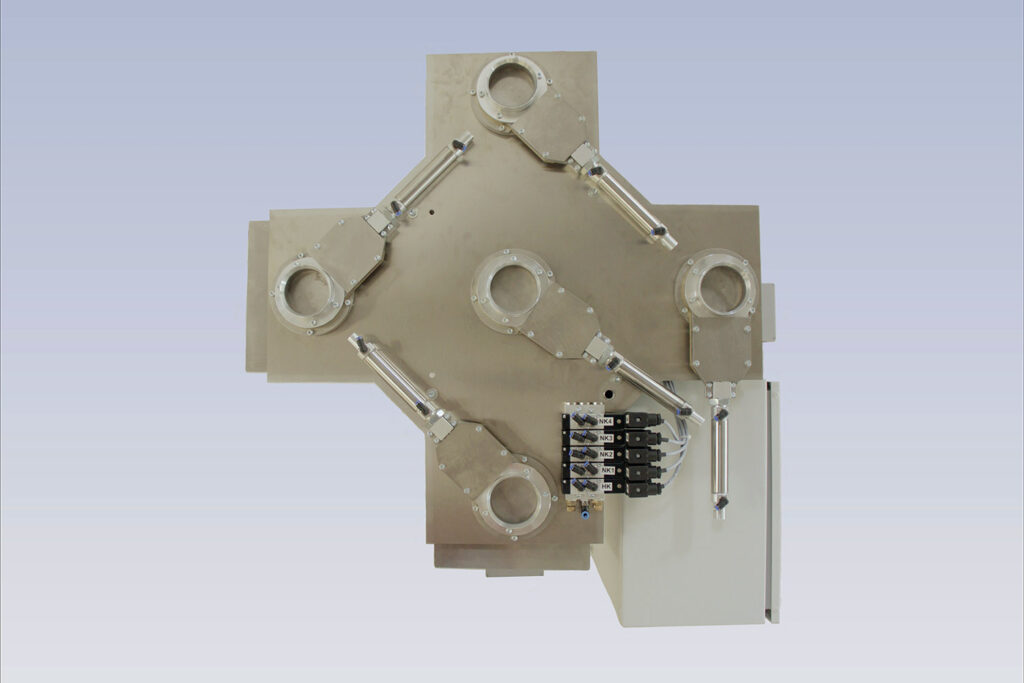

Grundsätzlich gibt es dafür zwei Gründe, zum einen die genaueste Dosierung von Additiven und zum anderen die genaueste Aufzeichnung des Materialverbrauchs pro produziertem Folienmeter.

Die Kapitalrendite basiert auf der Einsparung an Kunststoffadditiven und der Genauigkeit des Metergewichts der hergestellten Folie.

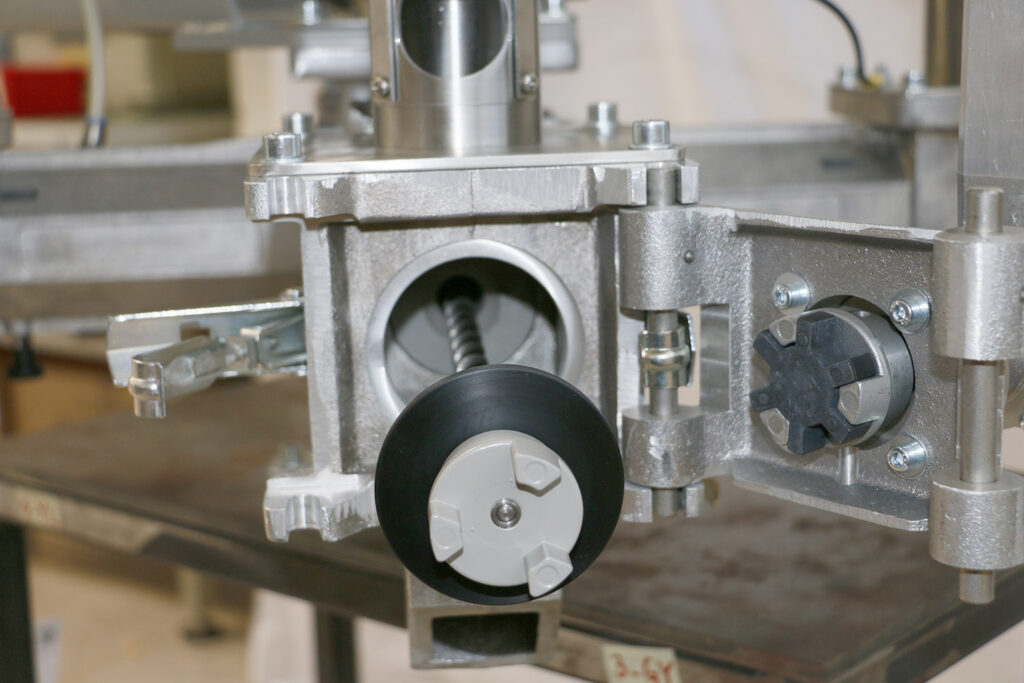

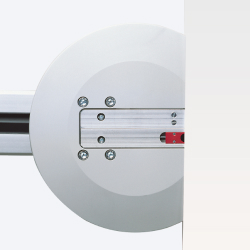

Die hervorragende Genauigkeit des Systems macht es möglich, den Prozentanteil der Additive pro Schnecke zu reduzieren. Beispiel: Beim Anteil von 4 % eines Pigments mit Ihrem herkömmlichen System können Sie mit dem GDS-Eco dies reduzieren, da die Dosiersteuerung genauer und die Mischung durch Dosierschnecken gleichmäßiger ist. Dies führt zu einer Verringerung des Verbrauchs an Additiven und Pigmenten pro kg hergestellter Folie.

Die Genauigkeit der Metergewichtsregelung stellt sicher, dass jedes kg produzierter Film identisch ist. Dies hilft enorm bei der Regelung des Dickenprofils und den Folgeabläufen in der Konfektion. Bei Verpackungen verkauft pro Einheit stellt die Genauigkeit sicher, dass jedes kg das gleiche Verpackungsvolumen hat.

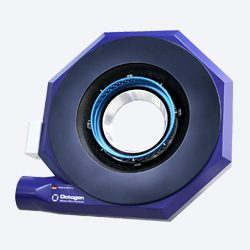

Fehler in der gravimetrischen Regelung führen zu mehreren Problemen und die meisten Unternehmen wissen nicht, ob ihre Systeme genau sind oder nicht. Ohne eine Vorrichtung wie die regelmäßige Sammlung gemessener Folienmuster von Rollen, wie es mit dem GPA angeboten wird, ist es sehr schwierig, die Produktionsschwankungen zu identifizieren. Dies führt zu einer Reihe von Problemen bei der Konfektion. Aus diesem Grund sorgen genaue und zuverlässige Geräte wie die Gravimetrische Dosierung GDS Eco für Stabilität und Vertrauen in den Extrusionsablauf.

Das GDS-Eco macht sich in wenigen Monaten bezahlt. Dies ist begründet durch Einsparungen an Rohmaterialien aufgrund der Genauigkeit des produzierten Metergewichts und der Einsparung am Verbrauch von Pigmenten und Additiven.