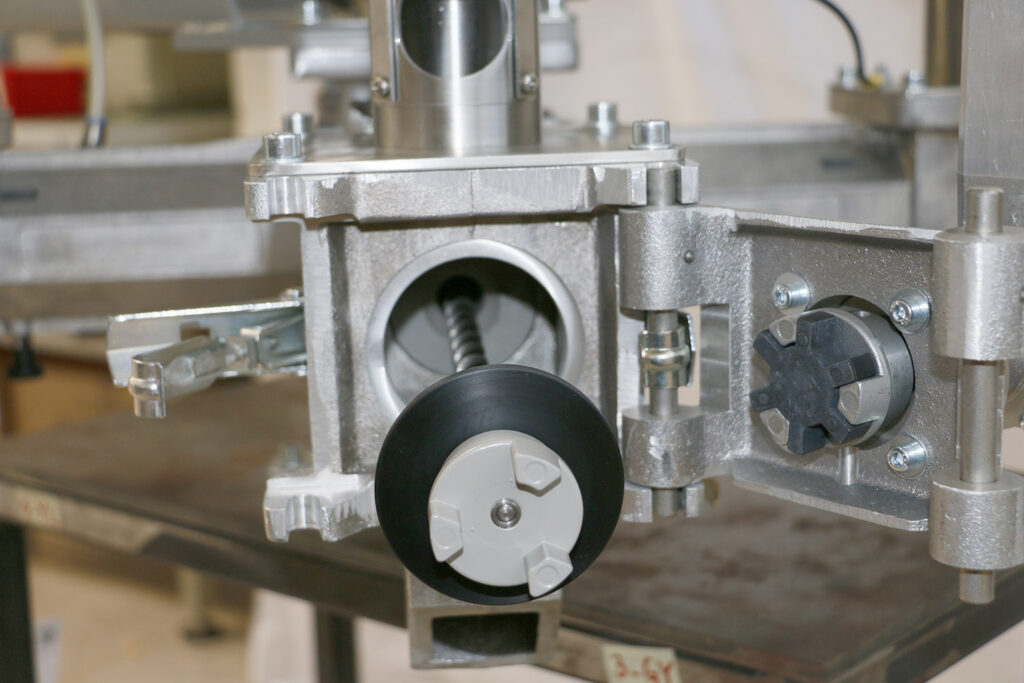

Sí. Los tornillos dosificadores son de cambio rápido y permiten cualquier cambio entre componentes.

Conozca las tecnologías que presentamos en K 2025

- Home

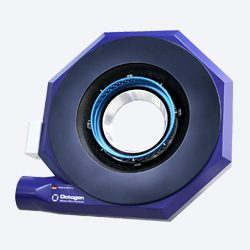

- SolucionesAnillo de aire automático

Controle automáticamente el espesor y logre una película plástica constante.

Medición del espesorMedición en línea y en tiempo real del espesor para automatizar ajustes en la extrusión plástica.

Medidor de espesor offlineMida el espesor de la película plástica en el laboratorio y garantice las expectativas de calidad.

Control de Ancho de PelículaMida y controle automáticamente el ancho de su línea de extrusión de película plástica.

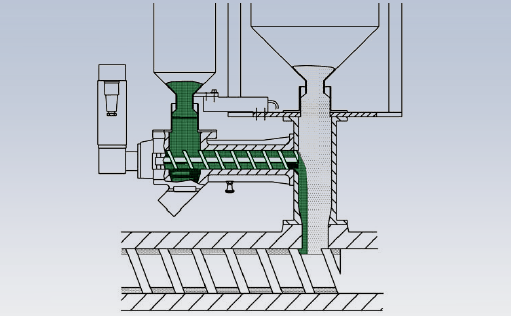

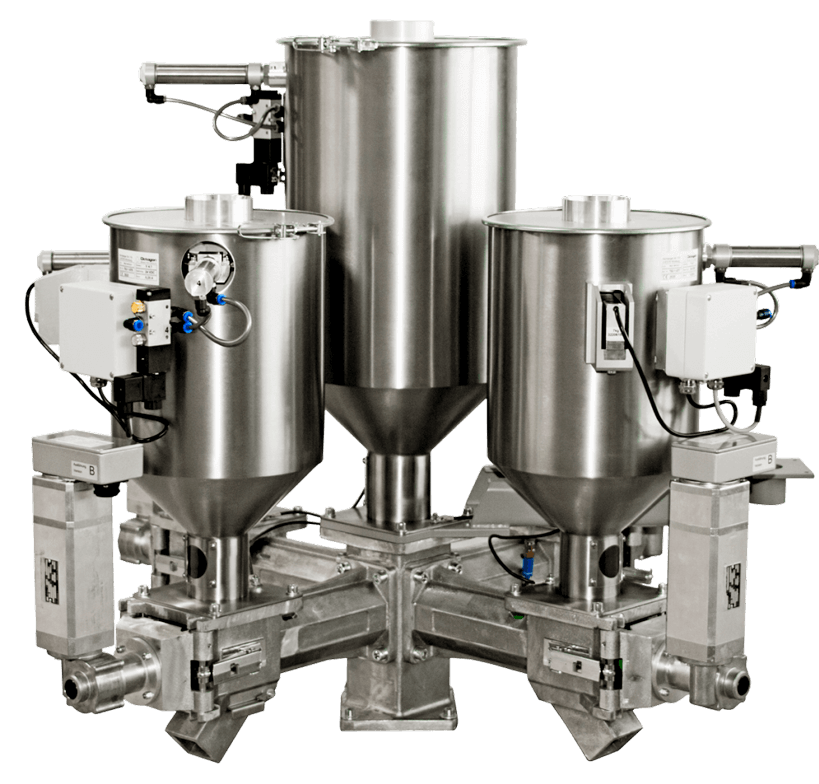

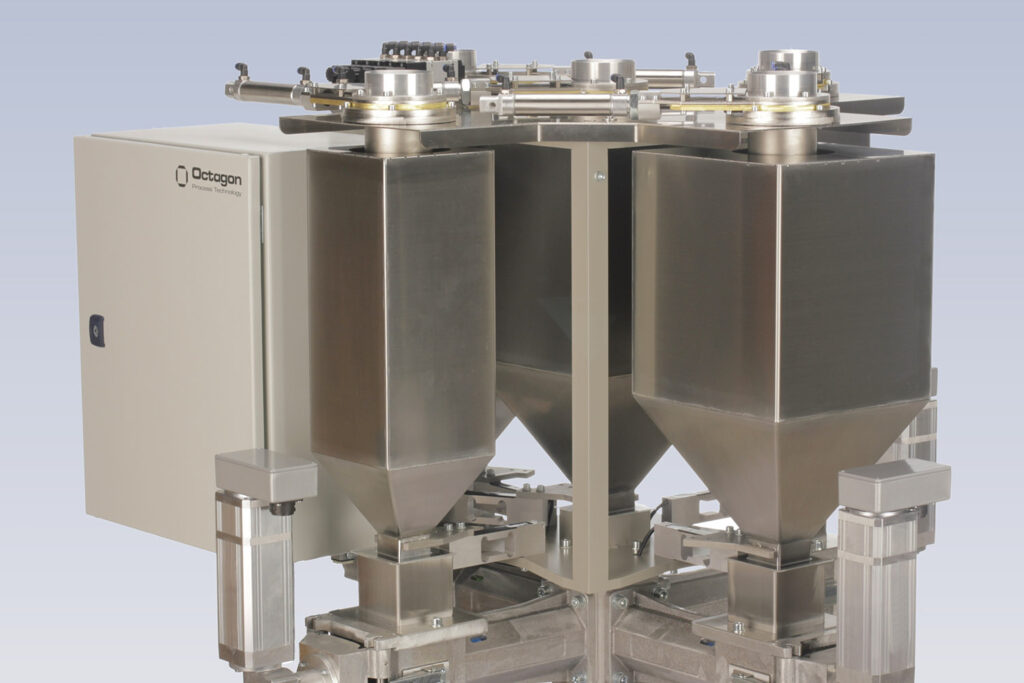

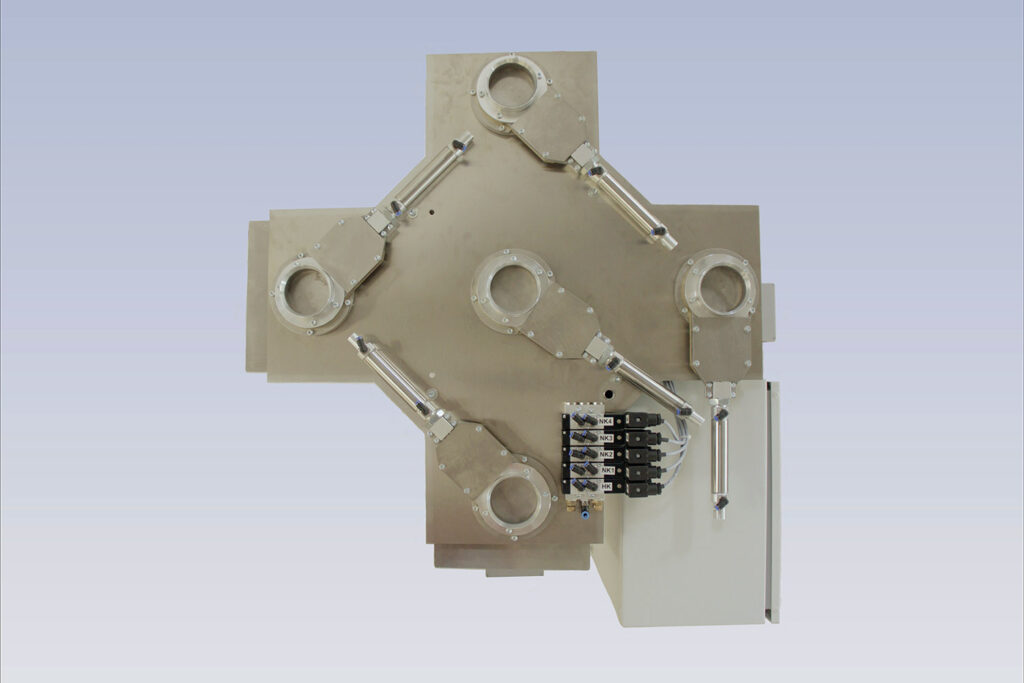

Dosificación GravimétricaTecnología gravimétrica por pérdida de peso para dosificación y mezcla de precisión.

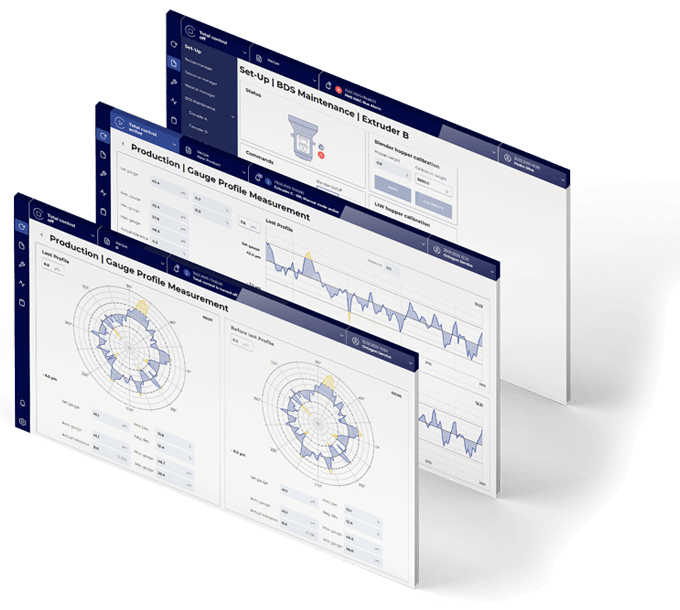

Gestión de extrusión plásticaSoftware y sistemas integrados para automatización y monitoreo centralizado de calidad.

Control de Estabilización de BurbujaControl y estabilización de burbuja para uniformidad dimensional del film.

Alimentación de Materia PrimaSistema inteligente de alimentación de materia prima por vacío totalmente automatizado.

Enfriamiento Interno de Burbuja (IBC)Enfriamiento interno de burbuja con control dinámico de alta precisión.

Modernización de extrusorasProyectos personalizados y modernización de líneas de extrusión heredadas y obsoletas.

LANZAMIENTO: ScenEx Pro

Sistema inteligente de alimentación de materia prima por vacío totalmente automatizado.

Más información - Sobre Nosotros

- Suporte

- Novedades