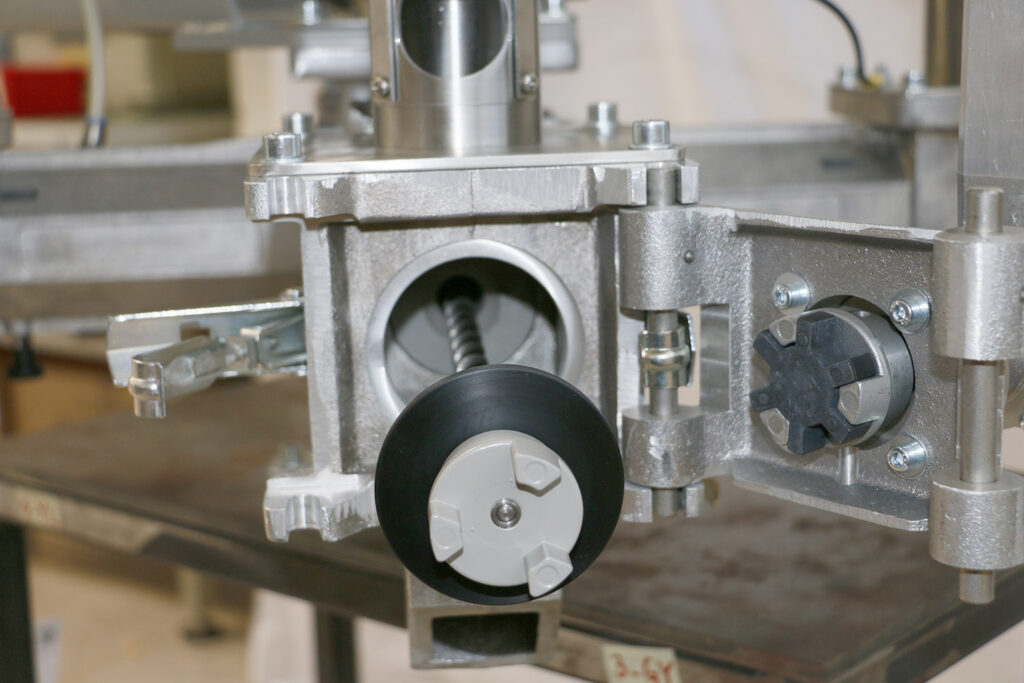

Sí. Los tornillos dosificadores son de cambio rápido y permiten cualquier cambio entre componentes.

- Home

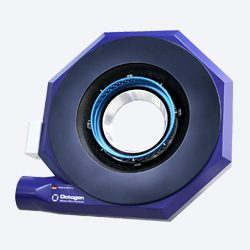

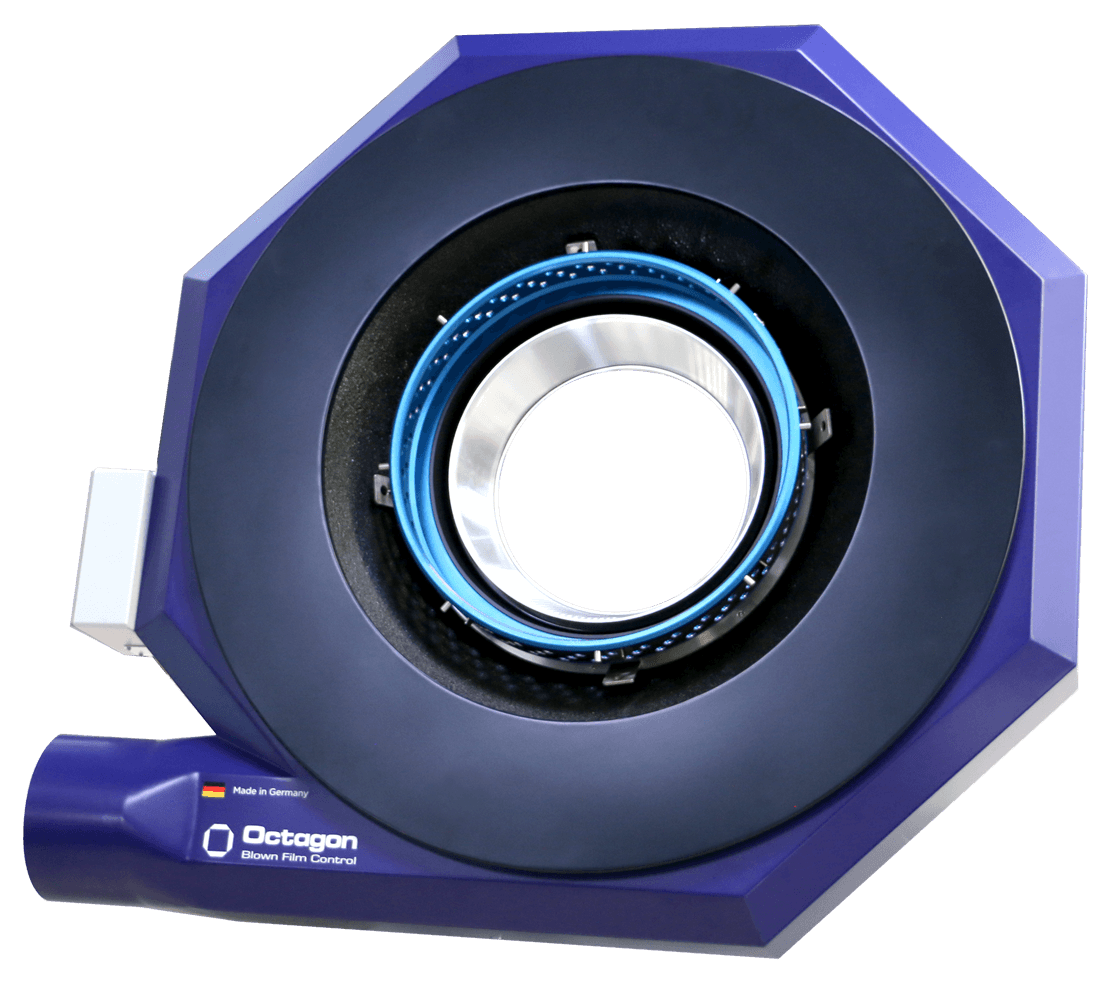

- SolucionesAnillo de aire automático

Controle automáticamente el espesor y logre una película plástica constante.

Medición del espesorMedición en línea y en tiempo real del espesor para automatizar ajustes en la extrusión plástica.

Medidor de espesor offlineMida el espesor de la película plástica en el laboratorio y garantice las expectativas de calidad.

Control de Ancho de PelículaMida y controle automáticamente el ancho de su línea de extrusión de película plástica.

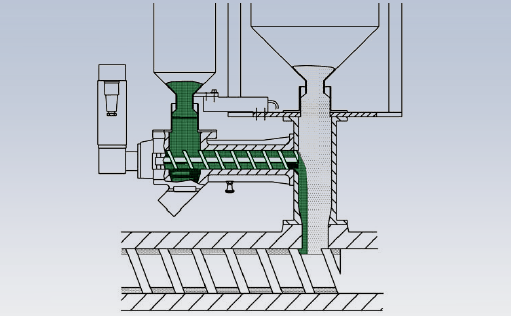

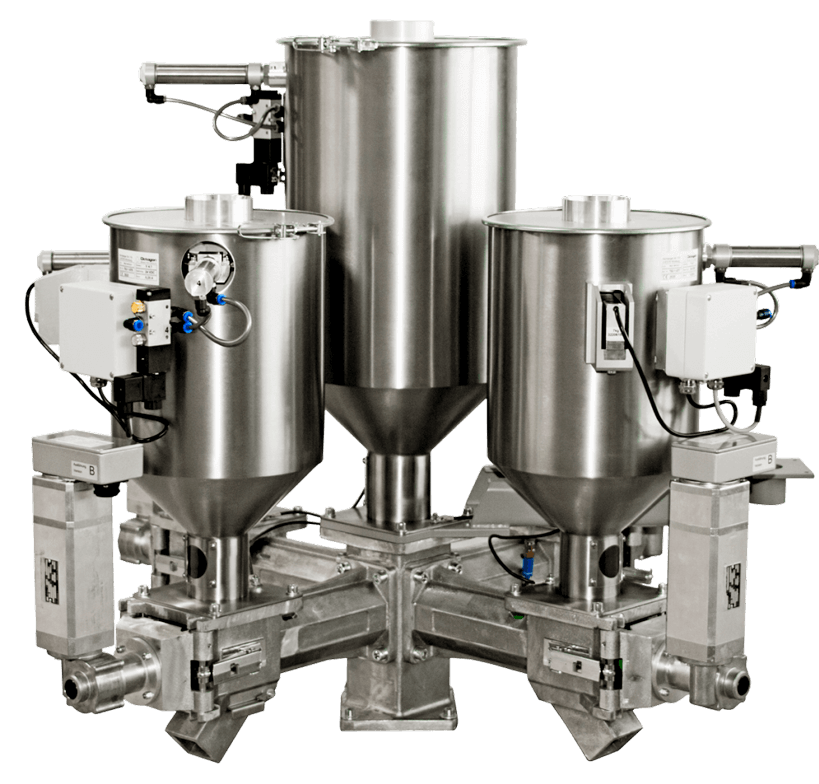

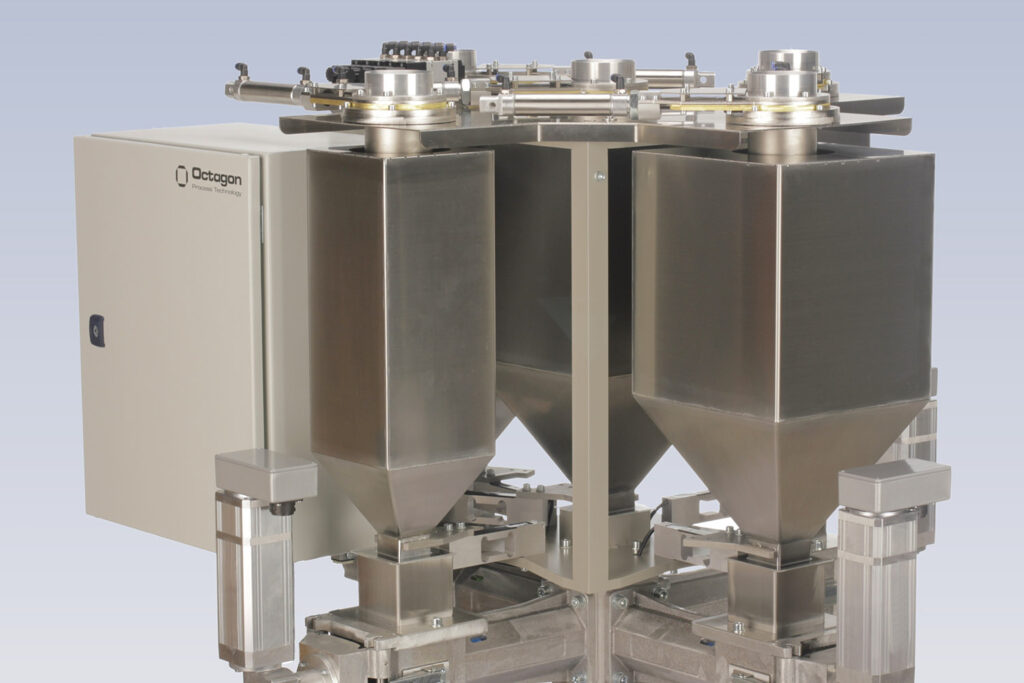

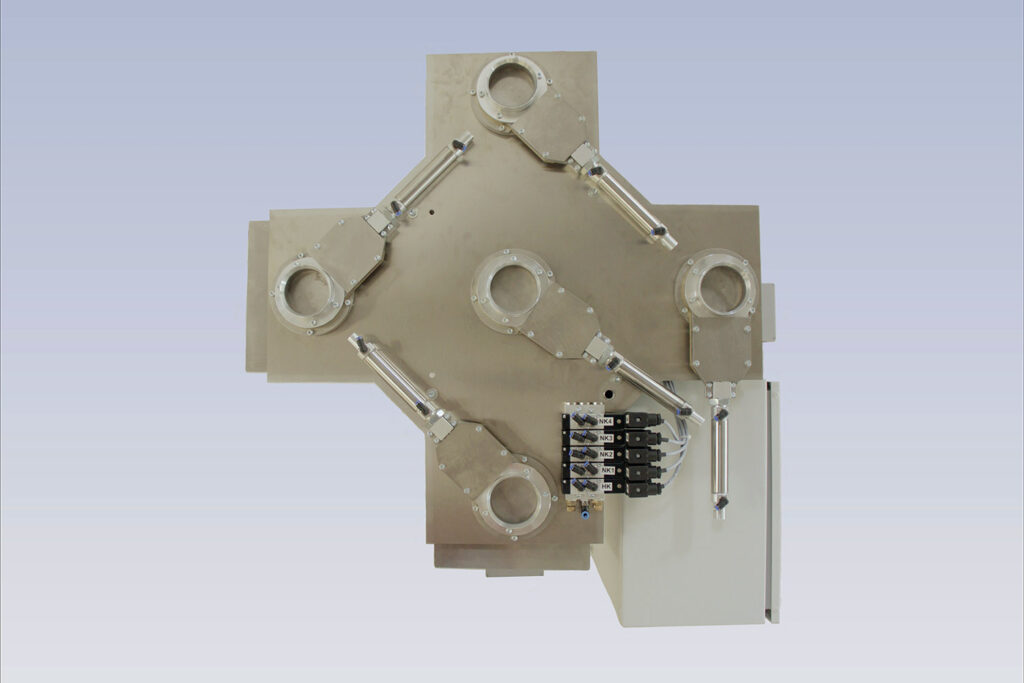

Alimentación y dosificaciónTecnología gravimétrica para una precisión de materiales mediante la técnica de "pérdida de peso".

Gestión de extrusión plásticaSistemas y software para automatizar el control de calidad en extrusoras de películas.

Modernización de extrusorasProyectos personalizados y modernización de líneas de extrusión heredadas y obsoletas.

LANZAMIENTO: SmartLip One 350

Conozca nuestro anillo de aire automático más avanzado con una sola entrada de aire.

Más información - Sobre Nosotros

- Suporte

- Novedades